Chocoladefabriek Belart

- Beeld

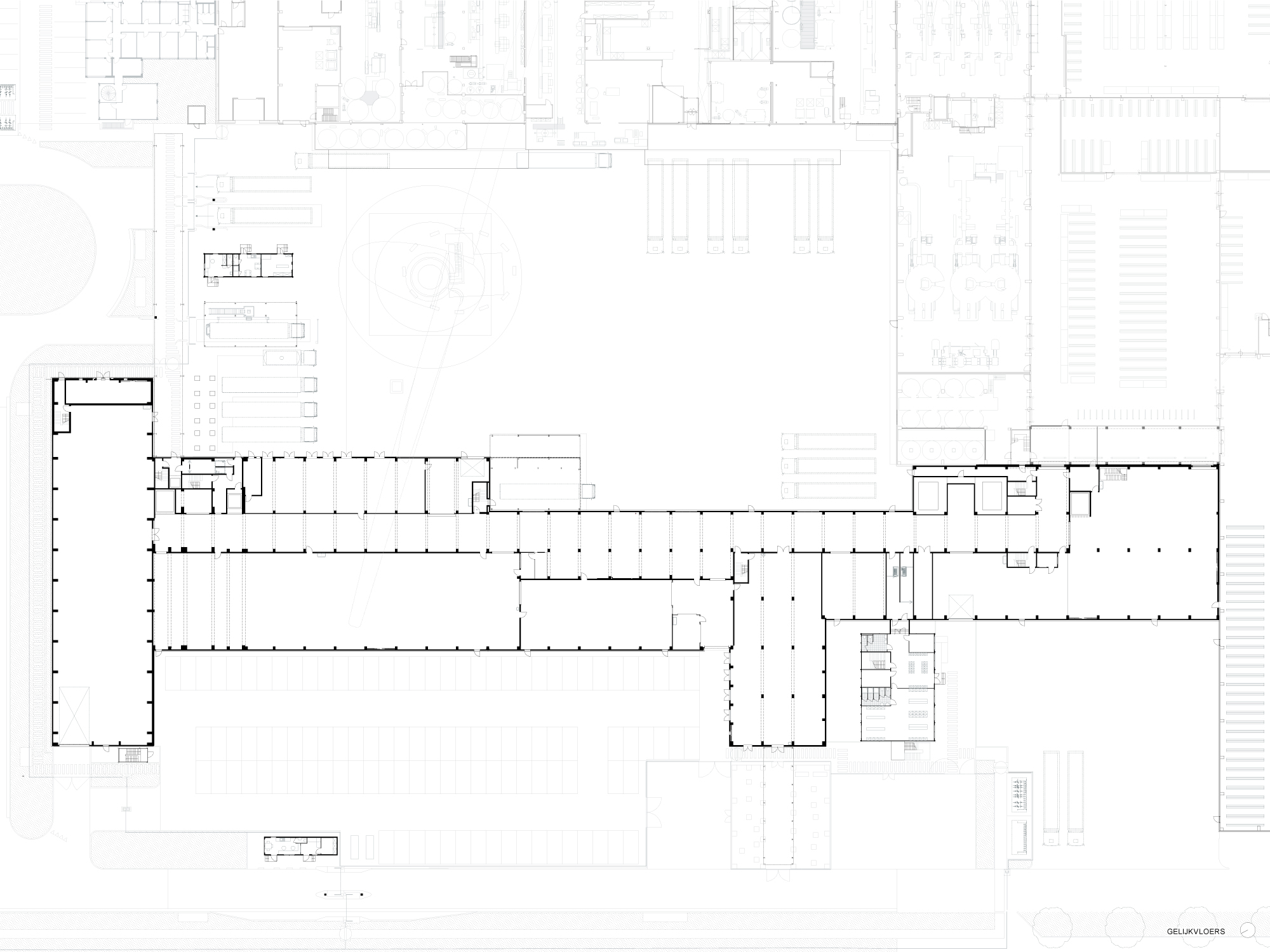

- Plan

De uitbreiding van de bestaande Belcolade chocoladefabriek in Erembodegem, vergrootte niet alleen de productiecapaciteit, maar ook de efficiëntie van het productieproces. Tegelijk werd ingezet op een innovatieve aanpak van het energieverbruik.

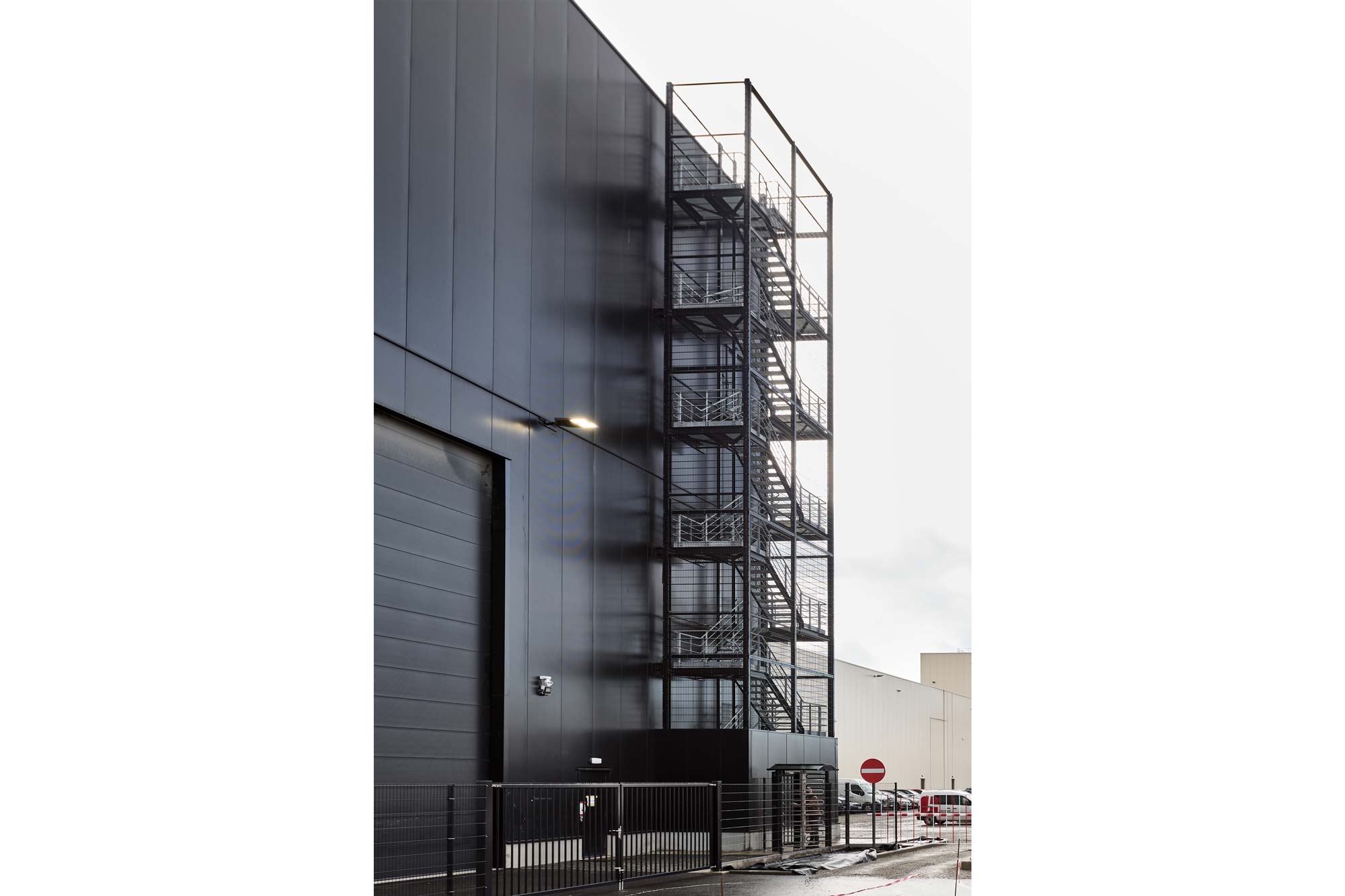

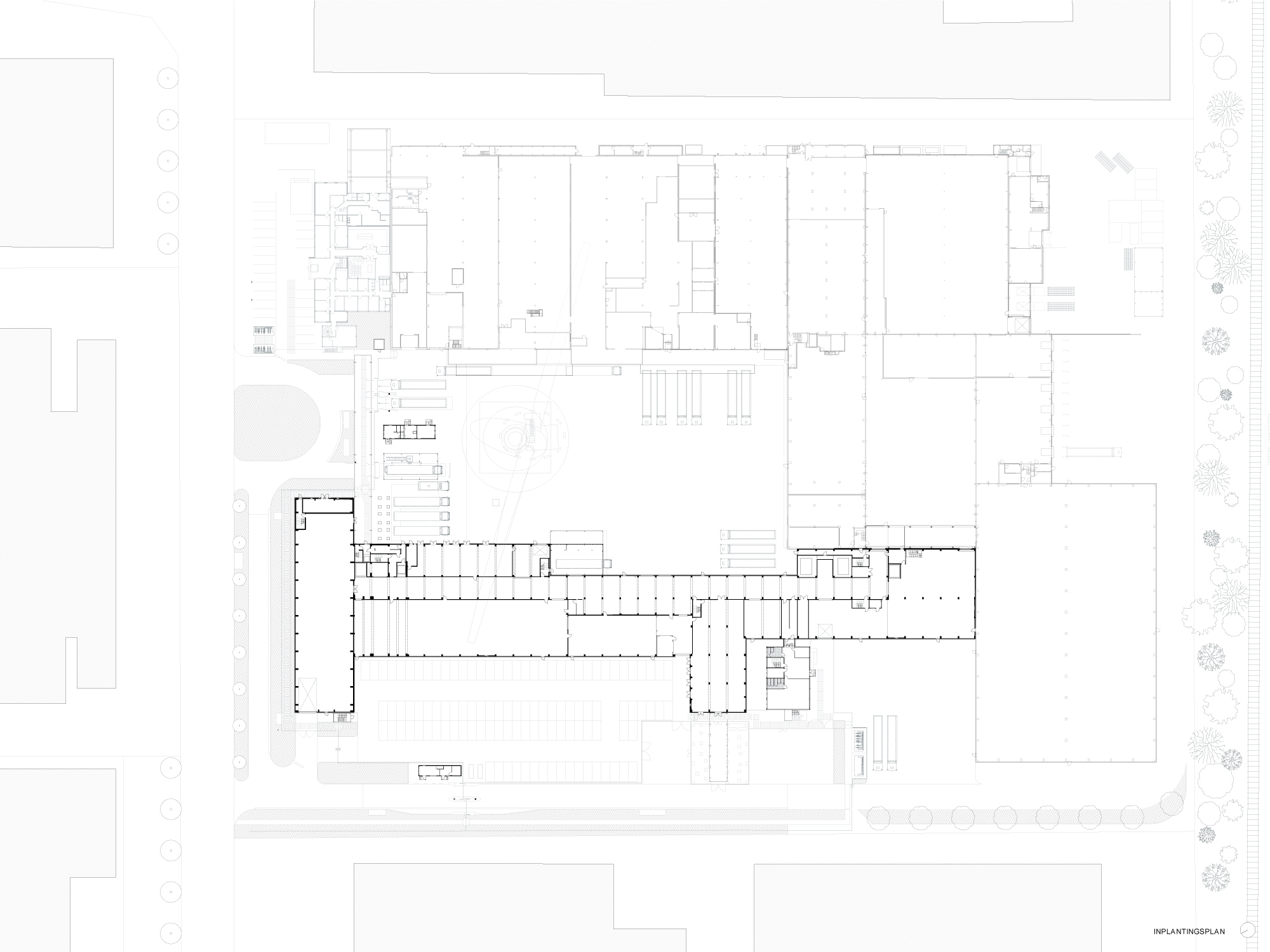

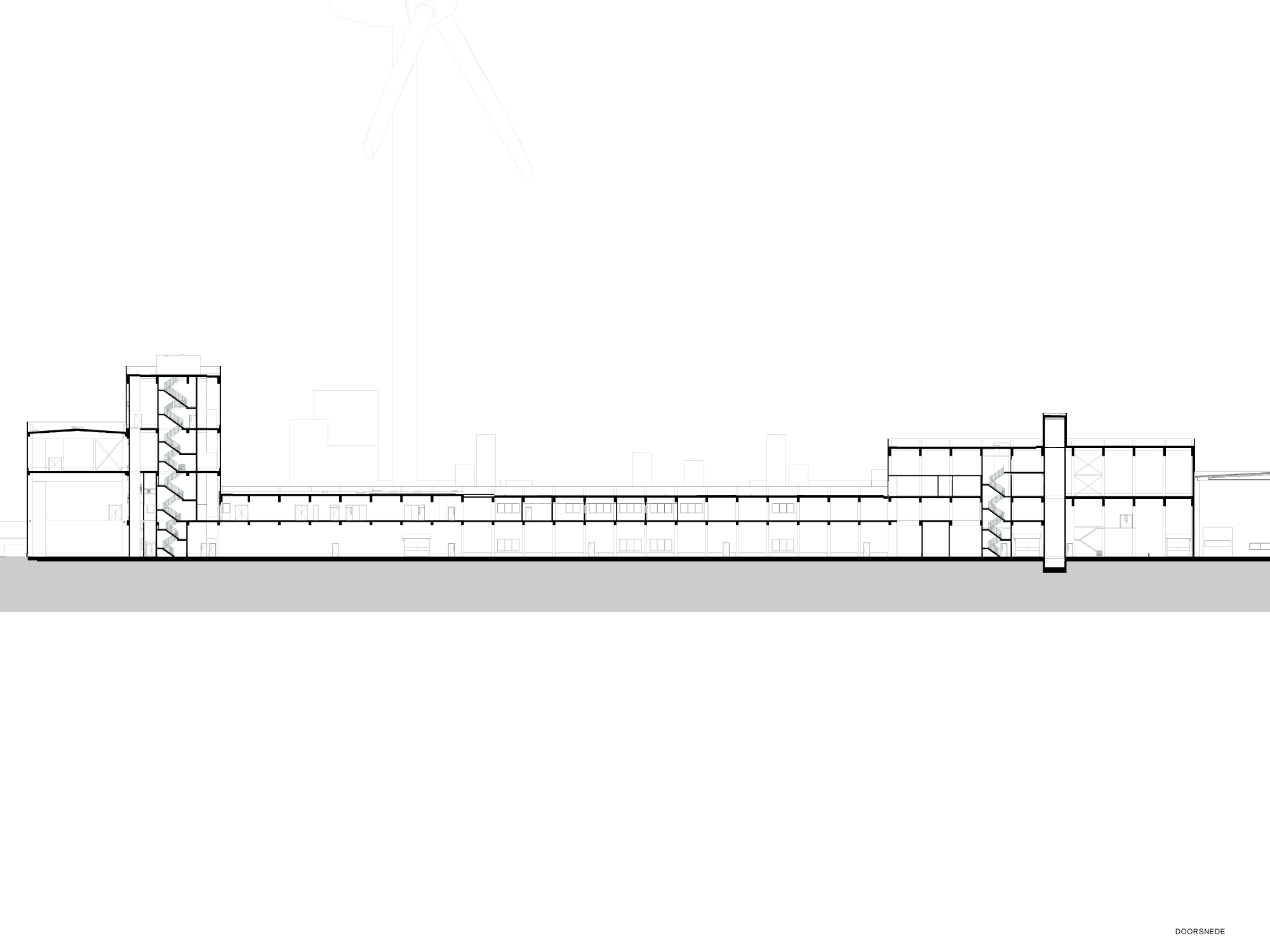

Vooraan in de zwarte omhulling zit een tankenpark voor de grondstoffen met een smeltzolder. Net achter het grondstoffenvolume bevindt zich het torengebouw van waarlangs de grondstoffen van boven naar beneden in de conches worden geleid. In een volgende hal staan de opslagvaten met afgewerkt product. In het middelste deel is het nieuwe energetisch hart van de hele fabriek ondergebracht. Achteraan in de uitbreiding is een nieuwe verpakkingslijn geïnstalleerd. Parallel langsheen voornoemde bouwdelen loopt een visitorsgang op 6m hoogte van voor tot achter door de fabriek. Ook het labo en enkele burelen bevinden zich op dat niveau. De visitorsgang is ontworpen met voedselveiligheid in gedachten. Een afzonderlijke toegang werd gecreëerd zodat dit gedeelte volledig gescheiden is van het productieproces.

De chocoladefabriek is een ware smeltkroes van ambachtelijk vakmanschap en innovatieve technologie. Met state-of-the-art machines en apparatuur wordt de kwaliteit en efficiëntie van het chocolademaken naar een hoger niveau getild.

Terwijl de traditionele methoden zoals temperen en concheren worden toegepast om de kwaliteit van de chocolade te waarborgen, maken de moderne machines het proces efficiënter en verfijnder.

Rondleidingen via de visitorsgang doorheen de fabriek zijn mogelijk voor bezoekers die nieuwsgierig zijn naar de geheimen achter het chocolade maken. Tijdens deze tour krijgen ze een exclusief kijkje achter de schermen. Ze kunnen zien hoe chocolade vorm krijgt: van het moment hoe de cacaobonen worden geroosterd, gemalen en gemengd met andere ingrediënten, tot het als een vloeibare substantie uit de machine stroomt en finaal hoe het product wordt verpakt.

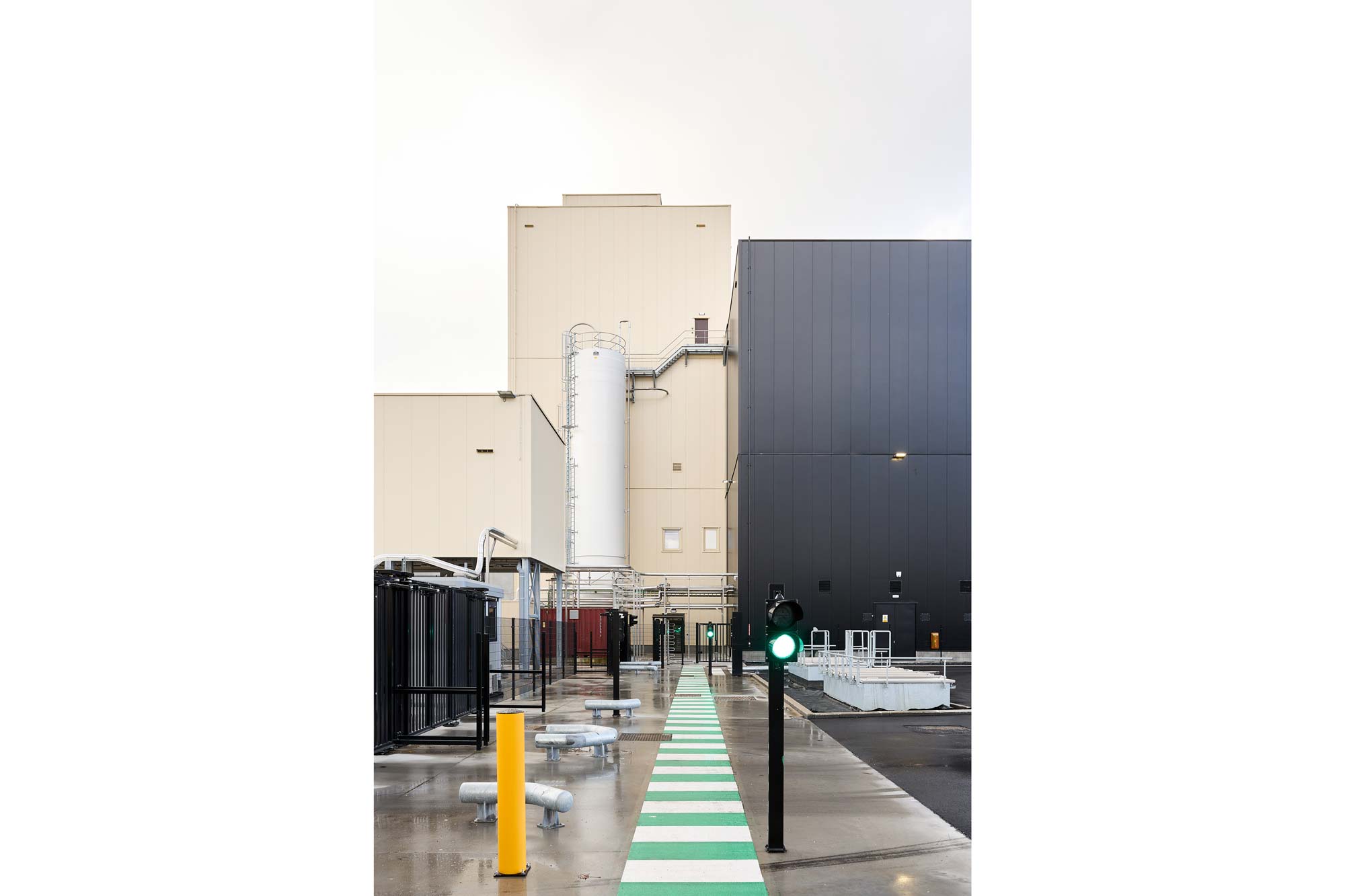

Het binnenplein en de ringweg rond de fabriek is speciaal gemaakt om vrachtwagens gemakkelijk te laten navigeren met het oog op efficiëntie, veiligheid en productiviteit. Het biedt een functionele en georganiseerde indeling voor het laden, lossen, staalname en wegen van vrachtwagens wat essentieel is voor een soepele logistieke werking. Het ontwerp van de ringweg en het binnenplein is zorgvuldig uitgedacht, met het oog op de veiligheid van zowel de vrachtwagenchauffeurs als het personeel en bezoekers die er zich bevinden.

Voor dit project wordt gebruik gemaakt van een herbruikvolume van 1840m3 regenwater als een duurzame en milieuvriendelijke manier om het productieproces te koelen. Door regenwater op te vangen en te gebruiken voor koeling, wordt het verbruik van kostbaar drinkwater verminderd. Geavanceerde systemen zijn geïmplementeerd om het water op te vangen en te filteren, zodat het geschikt is voor gebruik in de koelingsprocessen. Het benutten van regenwater is een efficiënte methode om de ecologische voetafdruk te verminderen en tegelijkertijd te zorgen voor een efficiënte werking van de fabriek.

Met enige trots kunnen we zeggen dat het gehele project BREEAM-gecertificeerd is. BREEAM (Building Research Establishment Environmental Assessment Method) is een veelgebruikte duurzaamheidsbeoordelingsmethode voor gebouwen en grootschalige infrastructuurprojecten. Het biedt een raamwerk voor het evalueren en certificeren van de milieuprestaties van een project in verschillende categorieën, waaronder energieverbruik, waterverbruik, materiaal- en afvalbeheer.

Om het kluwen van techniek, productie en mensenstroom doorheen het gebouw modeleerbaar te maken, werd er hoog ingezet op BIM (Building Information Modeling). Van elke betrokken partij in het bouwproces werden de modellen (digitale representatie van hun onderdeel) samengevoegd via een gecentraliseerd systeem. Zo werden clashes en conflicten tussen verschillende systemen of elementen al in een vroeg stadium geïdentificeerd. Gezien de complexiteit van het geheel hebben we dankzij deze workflow heel wat problemen kunnen oplossen voordat ze zich in de fysieke constructie voordeden, waardoor kosten en tijd werden bespaard.

- Status

Opgeleverd - Bouwheer

Belcolade - Team

Peter Leonard

Yannic Therssen - Partners

Studiebureau Engitop

3DDM - Aannemer

Cordeel - Visualisatie

Fotografie Bram Tack